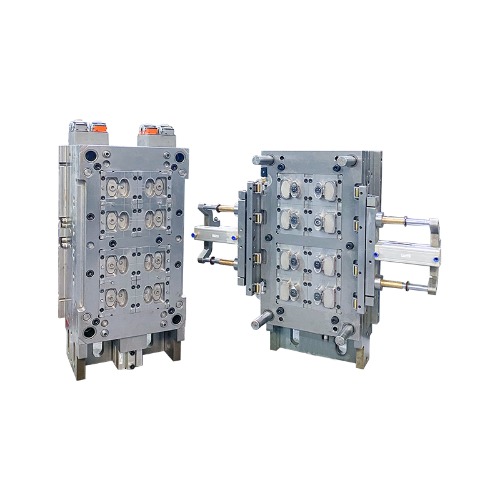

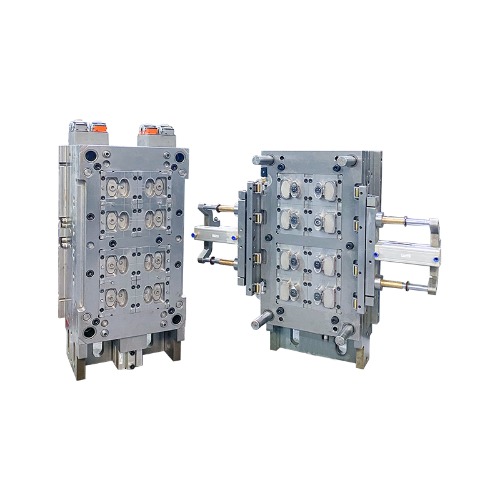

キャップクロージャー金型 キャップモールドまたはクロージャモールドとも呼ばれるこれらは、クロージャのタイプ、キャビティの数、使用される成形プロセスなどのさまざまな要因に基づいて分類されます。キャップ クロージャーの金型の一般的な分類は次のとおりです。

留め具のタイプ: ネジ留め金型: これらの金型は、飲料ボトル、瓶、その他の容器で一般的に使用されるネジ留めキャップを製造するように設計されています。スナップオン留め金型: これらの金型は、所定の位置にしっかりとカチッとはまるスナップオン キャップを製造します。プッシュプル クロージャー金型: これらの金型は、開閉のためのプッシュダウンおよびプルアップ機構を備えたプッシュプル キャップの製造に使用されます。フリップトップ クロージャー金型: これらの金型は、パーソナルケア製品や調剤容器で一般的に使用される、ひっくり返して開閉するヒンジ付きの蓋を備えたフリップトップ キャップを製造しています。

キャビティ数: 単一キャビティ金型: これらの金型はサイクルごとに 1 つのキャップを製造し、低から中程度の生産量、または異なるキャップ設計が必要な場合に適しています。マルチキャビティ金型: これらの金型には複数のキャビティがあり、それぞれで複数のキャップを同時に製造できます。サイクルを促進し、大量生産と効率化を実現します。

成形プロセス:射出金型: これらの金型は射出成形を使用します。これには、溶融プラスチックを高圧下で金型キャビティに注入し、それを冷却してキャップを固化することが含まれます。 圧縮金型: 圧縮成形では、金型キャビティ内に配置された予熱されたプラスチック材料が使用されます。次に、金型が閉じられ、圧力と熱が加えられてキャップが成形され、固化します。射出圧縮金型: これらの金型は、射出成形と圧縮成形の両方の要素を組み合わせてキャップを形成するため、設計の柔軟性が向上し、材料の無駄が削減されます。

キャップのサイズとデザイン: 標準キャップ金型: これらの金型は、業界で一般的に使用されている標準サイズとデザインのキャップを製造するように設計されています。カスタム キャップ金型: カスタム キャップ金型: カスタム金型は、顧客ごとに独自のサイズ、形状、機能を備えたキャップを製造するように特別に調整されています。要件。

材質の互換性:PETキャップ金型:これらの金型は、飲料や食品の容器に一般的に使用されるPET(ポリエチレンテレフタレート)プラスチックを使用してキャップを製造するように設計されています。PPキャップ金型:これらの金型は、PP(ポリプロピレン)プラスチックで作られたキャップを製造するために使用されます。その他の材料のキャップモールド: 用途に応じて、HDPE (高密度ポリエチレン)、LDPE (低密度ポリエチレン) などの他の材料、または生分解性やリサイクル可能な特殊な材料用にキャップモールドを設計できます。プラスチック。

適切な金型を選択する際には、キャップ クロージャーの用途に特有の要件を考慮することが重要です。生産量、クロージャの機能性、材料の適合性、費用対効果などの要素を考慮する必要があります。メーカーと金型サプライヤーは、特定のニーズに最適なキャップ クロージャー金型を選択するためのさらなるガイダンスと支援を提供できます。さらに、適切なキャップ クロージャー金型を選択することは、キャップ生産の品質、機能性、効率を確保するために非常に重要です。キャップ クロージャーの金型を選択する際に考慮すべきいくつかの要素を次に示します。

クロージャのタイプ: ネジ式キャップ、スナップオン キャップ、プッシュプル キャップ、フリップトップ キャップなど、用途に必要なクロージャの特定のタイプを決定します。金型は、希望するタイプのクロージャーを製造できるように設計および最適化する必要があります。

キャップのサイズとデザイン: キャップの寸法、形状、デザインの特徴を考慮してください。金型が希望のキャップ サイズと設計仕様に対応できることを確認してください。独自のまたは特殊なキャップ要件には、カスタム金型が必要になる場合があります。

生産量: キャップの予想生産量を評価します。大量生産が必要な場合は、複数のキャビティを備えたマルチキャビティ金型を使用すると、各成形サイクルで複数のキャップを生産できるため、効率が向上します。より少ない体積または異なるキャップ設計を製造する際の柔軟性を求めるには、単一キャビティ金型の方が適している場合があります。

材料の互換性: PET、PP、HDPE、またはその他の特殊な材料など、キャップに使用する材料を決定します。適切な成形と完成したキャップの品質を保証するために、金型が特定の材料と互換性があることを確認してください。

成形プロセス: 生産要件に合わせた成形プロセスを検討します。キャップの製造には射出成形が一般的に使用されますが、用途によっては圧縮成形または射出圧縮成形が適している場合があります。目的の成形プロセスに合わせて設計された金型を選択してください。

メーカーの評判と経験: 高品質の金型の製造で実績のある評判の良い金型メーカーまたはサプライヤーと協力します。経験、専門知識、テクニカル サポート、カスタマイズ オプション、アフターサービスを提供する能力を考慮してください。

金型の品質と耐久性: 金型の品質と耐久性を評価します。寿命と一貫したパフォーマンスを保証するために、高品質の素材と精密な製造プロセスで作られた金型を探してください。適切に構築された金型は、メンテナンスの必要性を最小限に抑え、金型の寿命を延ばすのに役立ちます。

コストの考慮事項: 金型の費用対効果を評価します。さまざまな金型メーカーが提供する価格、納期、総合価値を比較します。金型の品質、カスタマイズ オプション、技術サポート、生産効率や製品品質への潜在的な影響などの要素を考慮します。

コンプライアンスと規格: 金型が関連する業界規格、安全規制、およびアプリケーションの特定の要件に準拠していることを確認します。これには、ISO 規格や特定の業界の認証などの認証が含まれる場合があります。

サンプルとテスト: サンプルをリクエストするか、潜在的な金型オプションを使用してテストを実施し、製造されたキャップの品質と機能を評価します。実際の生産条件で金型をテストすることは、金型のパフォーマンスと生産プロセスとの互換性を評価するのに役立ちます。

これらの要素を考慮し、金型メーカーやサプライヤーと緊密に連携することで、特定の要件を満たすキャップ クロージャー金型を選択でき、効率的で高品質なキャップ生産が保証されます。